-

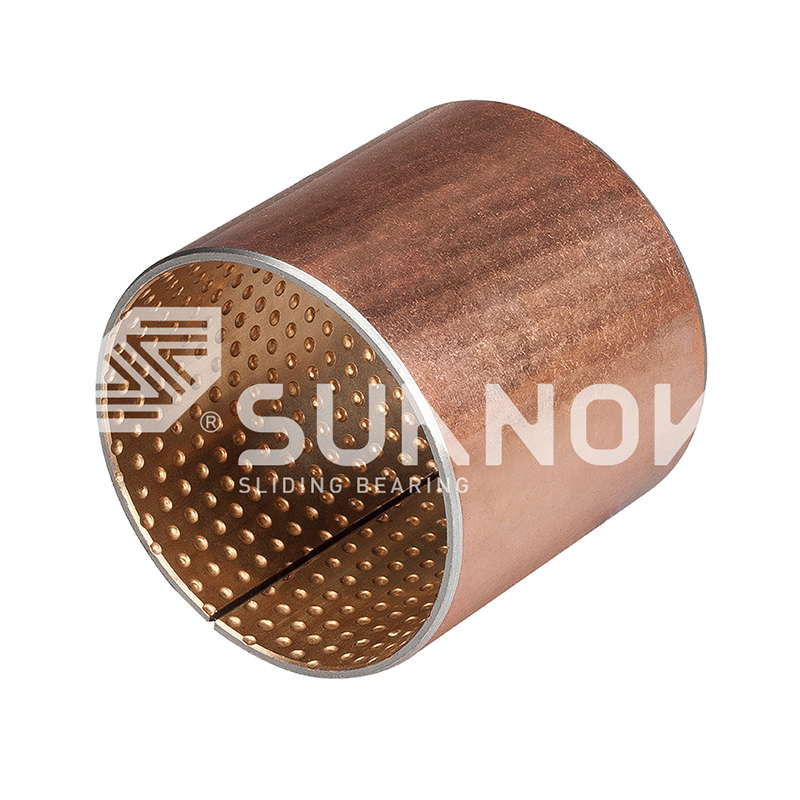

JDB-600 캐스팅 청동 베어링 JDB-600 캐스트 자체 윤활 청동 가이드 부싱 베어링

JDB-600 캐스팅 청동 베어링 JDB-600 캐스트 자체 윤활 청동 가이드 부싱 베어링 -

오일 리테이닝 바이메탈 베어링 200#B 유유 배치 바이메탈 베어링 (강철 백업+고체 윤활 분산이있는 구리 서신)

오일 리테이닝 바이메탈 베어링 200#B 유유 배치 바이메탈 베어링 (강철 백업+고체 윤활 분산이있는 구리 서신) -

오일 리테이닝 바이메탈 베어링 자체 윤활 200# P20 오일 저장 강철 베어링 플레이트-낮은 마찰 내마모성

오일 리테이닝 바이메탈 베어링 자체 윤활 200# P20 오일 저장 강철 베어링 플레이트-낮은 마찰 내마모성 -

SF-1 oilless 베어링 SF-1D 부식성 산업용 유압식 오릴리스 베어링 | 높은 하중, 마찰력, 내구성

SF-1 oilless 베어링 SF-1D 부식성 산업용 유압식 오릴리스 베어링 | 높은 하중, 마찰력, 내구성 -

SF-1 oilless 베어링 높은 부하 용량, 낮은 마찰 SF-1B 청동 베어링 | 자체 윤활 청동 부시

SF-1 oilless 베어링 높은 부하 용량, 낮은 마찰 SF-1B 청동 베어링 | 자체 윤활 청동 부시 -

SF-1 oilless 베어링 SF-1SP 스트립 표준 메트릭 크기 자체 윤활 복합 슬라이드 스트립

SF-1 oilless 베어링 SF-1SP 스트립 표준 메트릭 크기 자체 윤활 복합 슬라이드 스트립 -

JF-800 BI- 메탈 베어링 CUPB10SN10 합금 표면을 사용한 중속 저속 슬라이딩 응용을위한 JF-800 BI- 메탈 베어링

JF-800 BI- 메탈 베어링 CUPB10SN10 합금 표면을 사용한 중속 저속 슬라이딩 응용을위한 JF-800 BI- 메탈 베어링 -

FB090 청동 래핑 베어링 FB09G 청동 래핑 베어링

FB090 청동 래핑 베어링 FB09G 청동 래핑 베어링

자가윤활 및 유지보수 전략을 통한 오일리스 브론즈 부싱의 성능 향상

업계 뉴스-1. 자기 윤활 원리

자기 윤활 청동 베어링 흑연이나 PTFE와 같은 고체 윤활제를 청동 매트릭스에 통합합니다. 이는 샤프트와 베어링 표면 사이에 지속적인 윤활막을 형성하여 마찰을 줄입니다.

| 베어링 종류 | 마찰계수 | 윤활 요구 사항 | 부하 용량 |

|---|---|---|---|

| 전통적인 청동 베어링 | 0.08-0.12 | 정기적인 오일링이 필요합니다. | 보통 |

| 오일리스 브론즈 부싱 | 0.02-0.05 | 유지보수가 필요 없거나 최소화됨 | 높음 |

2. 기존 윤활 베어링과의 비교

전통적인 윤활 베어링과 비교하여, 저마찰 청동 부싱 가동 중지 시간을 줄이고 윤활유로 인한 오염 위험을 제거하며 운영 비용을 절감합니다.

- 마찰 감소는 효율성을 향상시키고 에너지 소비를 줄입니다.

- 자체 윤활 기능은 장시간 작동 시 과열과 마모를 방지합니다.

- 주기적인 재윤활 일정이 필요하지 않습니다.

3. 유지보수 및 재윤활 요구사항

비록 유지보수가 필요 없는 청동 부싱 정기적인 윤활 없이 작동하도록 설계되었으므로 극한 부하 또는 온도 조건에서는 정기적인 검사를 권장합니다.

| 상태 | 권장 조치 | 빈도 |

|---|---|---|

| 높음-load operation | 마모 및 열 저하에 대한 육안 검사 | 6~12개월마다 |

| 높음-temperature environment | 복합 부싱의 윤활유 무결성 확인 | 3~6개월마다 |

| 표준 조건 | 추가 윤활이 필요하지 않습니다. | 필요에 따라 |

4. 재료 선택 및 적재 용량

고하중 청동 슬리브 그리고 구리 합금 오일리스 베어링 재료는 작동 부하, 속도 및 환경 조건을 기준으로 선택해야 합니다. 고려 사항은 다음과 같습니다.

- 균일한 분포에 고체 윤활제를 내장합니다.

- 강도와 내마모성을 위해 합금 구성을 최적화합니다.

- 예상 서비스 수명과 비용의 균형을 유지합니다.

5. 산업용 애플리케이션을 위한 모범 사례

- 통합 자기 윤활 청동 베어링 유지보수 간격을 최소화하기 위해 장비 설계에 적용합니다.

- 고부하 애플리케이션에서 온도와 마모를 모니터링합니다.

- 정밀 가공을 사용하여 엄격한 공차와 최적의 접촉 표면을 보장합니다.

- 운영 환경 및 부하 주기에 따라 검사 일정을 계획합니다.

- 특정 산업 요구 사항에 적합한 합금 및 복합 구성을 선택하십시오.

자주 묻는 질문

1. 오일리스 청동 부싱은 기존 베어링에 비해 어떻게 마찰을 줄입니까?

내장된 고체 윤활제 오일리스 청동 부싱 지속적인 윤활막을 형성하여 기존 청동 베어링의 마찰 계수를 0.08-0.12에서 0.02-0.05로 줄여 효율성을 높이고 마모를 줄입니다.

2. 오일리스 청동 부싱은 유지보수가 전혀 필요하지 않습니까?

표준 조건에서, 유지보수가 필요 없는 청동 부싱 추가 윤활 없이 작동합니다. 그러나 수명을 보장하기 위해 고부하 또는 고온 환경에서는 정기적인 점검을 권장합니다.

3. 산업 기계에서 자기 윤활 청동 베어링의 이점은 무엇입니까?

자기 윤활 청동 베어링 가동 중지 시간을 줄이고, 윤활유로 인한 오염 위험을 제거하고, 운영 비용을 낮추고, 특히 열악한 작동 조건에서 서비스 수명을 연장합니다.

4. 고하중 적용을 위한 재료를 선택하는 방법은 무엇입니까?

고하중 청동 슬리브 또는 구리 합금 오일리스 베어링 재료는 하중, 속도 및 온도를 기준으로 선택해야 합니다. 균일한 고체 윤활제 분포와 내마모성 합금은 성능에 매우 중요합니다.

5. 오일리스 청동 부싱에는 어떤 검사 루틴이 권장됩니까?

고부하 애플리케이션의 경우 6~12개월마다, 고온 환경에서는 3~6개월마다 육안 검사를 수행하는 것이 좋습니다. 표준 조건에서는 일반적으로 추가 윤활이 필요하지 않습니다.